Как приварить три арматурных стержня к пластине в тавр. Величины при перехлесте

Как приварить три арматурных стержня к пластине в тавр. Величины при перехлесте

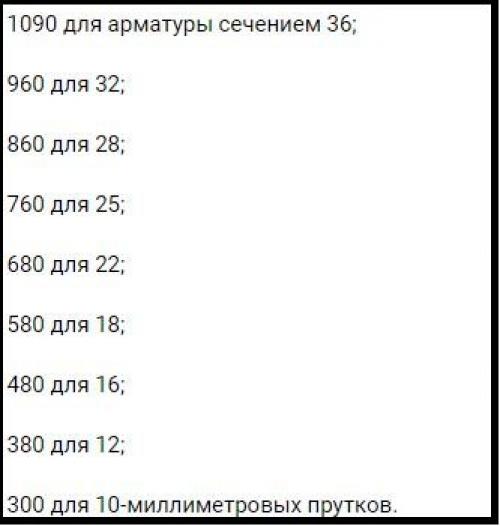

Длина прутков в первую очередь зависит от сечения арматуры, поэтому определиться с выбором вам поможет следующая таблица, в которой собранны основные размеры по СНиП:

В СНиП также можно найти таблицы, где указана длина анкеровки, в зависимости от марки бетонной смеси. Длина может зависеть и от типа арматура (на растяжение или на сжатие). К примеру, для марки цементной смеси M450 длина составляет 20 сантиметров. Длина для бетона более низкого качества M250 будет уже 158 сантиметров.

На фото показана стыковка, здесь используется нахлест. Определить тип соединения для вашей конструкции должен профессионал, к примеру, для тяжелых конструкций лучше использовать муфтовое соединение.

Теперь вы знаете, сколько диаметров составляет минимальное расстояние и сколько составляет длина стержней, в зависимости от марки бетонной смеси. Осталось пройтись по нескольким важным пунктам СНиП:

- Если используется нахлест, то в монтаже в обязательном порядке должны использоваться добавочные прутья – это обязательное требование СНиП;

Нахлест, где соединение имеет вид крестообразной формы, должен выполняться при помощи отожженной проволокой или хомутов.

Способы стыковки арматуры обновлено: Февраль 26, 2021 автором: zoomfund

Анкеровка арматуры – обязательный элемент в изготовлении ответственных железобетонных конструкций. Пренебрежение этой, казалось бы, незначительной мелочью, нередко завершается плачевно даже для опытных строителей.

В этой статье мы рассмотрим ключевые способы анкеровки и соединения арматуры для придания жесткости изделия (будь то , или ), а также правила, регламентирующие нормы анкеровки арматурных изделий.

Анкеровка арматуры

– это процесс закрепления концов арматурных стержней в массе бетона, который достигается заведением сечения прутка на такую длину, которая была бы достаточна для передачи усилий с арматуры на бетон.

В зоне анкеровки стержень, работающий на растяжение, будет функционировать на выдергивание арматуры из бетона через поверхность сцепления, а работающий на сжатие – наоборот, передает усилия в бетон.

Расчет закладных деталей онлайн.

УСИЛИЯ, ДЕЙСТВУЮЩИЕ НА ЗАКЛАДНУЮ ДЕТАЛЬ

N - нормальная сила;

Q - сдвигающая сила;

Qx и Qy - сдвигающие силы, действующие соответственно вдоль осей х и у , находящихся в плоскости наружной грани пластины и проходящих через центр тяжести нормальных анкеров в направлении осей ее симметрии;

М - изгибающий момент относительно оси, находящейся в плоскости наружной грани пластины и проходящей через центр тяжести всех анкеров;

Т - крутящий момент;

Nan - наибольшее растягивающее усилие в одном ряду нормальных анкеров;

Qan - сдвигающее усилие, приходящееся на один ряд нормальных анкеров;

- наибольшее сжимающее усилие в одном ряду нормальных анкеров;

- наибольшее сжимающее усилие в одном нормальном анкере.

ХАРАКТЕРИСТИКИ МАТЕРИАЛОВ

Rb и Rbt - расчетные сопротивления бетона соответственно осевому сжатию и растяжению для предельных состояний первой группы;

Rs - расчетное сопротивление анкеров закладной детали из арматурной стали для предельных состояний первой группы;

Ry - расчетное сопротивление прокатной стали закладной детали при растяжении, сжатии и изгибе по пределу текучести;

Rsq - расчетное сопротивление прокатной стали закладной детали при сдвиге, соответствующее Rs в главе СНиП II-23-81 «Стальные конструкции»;

Eb - начальный модуль упругости бетона при сжатии и растяжении.

ГЕОМЕТРИЧЕСКИЕ ХАРАКТЕРИСТИКИ

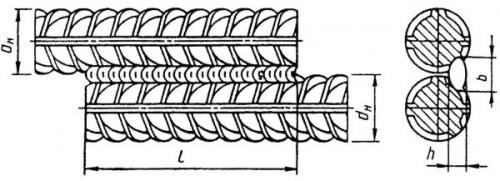

А a п 1 - площадь поперечного сечения наиболее напряженного нормального анкера, приваренного в тавр к пластине;

d - номинальный диаметр анкерного стержня;

la - длина анкерного стержня;

g - угол между анкерными стрежнями и пластиной или угол отгиба полосовых анкеров;

d - толщина пластины закладной детали и полосовых анкеров;

Asp - площадь проекции поверхности одного сферического выступа на плоскость, нормальную к оси полосового анкера;

bsa - ширина полосового анкера штампованной закладной детали;

lsa - длина полосового анкера штампованной закладной детали.

Расчет закладных деталей excel. Маркировка закладных деталей

Каждая партия после производства в обязательном порядке обозначается индивидуальным или общими ярлыками. В обозначениях указывается основное применение металлического изделия.

В ярлыке маркировки также указывается номер партии, дата производства, количество элементов, пометка технического контроля о приемке партии. Дополнительно прикладывается документ изделий и основные требования к монтажу.

- МД – закладной элемент, который используется для конструкций, выполненных из железобетона (освещение и закрепление оборудования);

- МН – неизвлекаемая металлическая деталь, которая активно используется для строений с несущими конструкциями (многоэтажные дома, мосты, ангары и другое);

- МС – это детали из металла, которые применяются в широком спектре сфер; они подходят для использования в железобетонных сооружениях, при установке заборов и оград, строительстве зданий, мостов, лестничных клеток, шахт лифтов, колоннах.

- ЗД – это металлический элемент, которые используется при монтаже стен и перегородок; Закладная деталь устанавливается прямо в стену, а с помощью выпирающих анкеров можно дополнительно вмонтировать оборудование (например, навесы, трубопроводы, облицовочную кладку);

- А – элементы с анкерным креплением, которые используются для сцепления плотных конструкций с тяжелыми предметами;

- ФМ – закладные детали, которые подходят для монолитных конструкций; обычно устанавливаются в грунт, иногда заливаются бетоном.

Расчет закладных деталей пример. Примеры расчета

Примеры расчета

Расчет закладных деталей

Пример 48 . Дано: к закладной детали колонны приварен столик для опирания обвязочных балок; размеры закладной детали, а также расположение и величины нагрузок от обвязочных балок - по; анкеры из арматуры класса А-III ( R а= 3400 кгс/см2); бетон колонны марки М200 ( R пр= 75 кгс/см2, R р= 6,5 кгс/см2при m б1= 0,85).

Рис. 73. К

Требуется запроектировать анкеры закладной детали и определить толщину пластины.

Расчет. Принимаем расположение анкеров, приваренных втавр, как показано на. Суммарную площадь поперечного сечения анкеров наиболее напряженного верхнего ряда определяем по.

Для этого вычисляем момент внешних сил

M = Ql = 15·0,15 = 2,25 тс·м (см.).

Принимая z = 30 см и N = 0, определим наибольшее растягивающее усилие в рассматриваемых анкерах по:

Сдвигающая сила Q = 15 тс, число рядов анкеров n ан= 3.

Сдвигающее усилие Q ан, приходящееся на один ряд анкеров, вычисляем по, принимая N ан= N' ан= 7,5 тс:

Коэффициент k 1определяем по.

Так как N' ан> 0,

Отсюда

Задаваясь диаметром анкеров 16 мм, попри марке бетона М200 и анкерах из арматуры класса А-III находим k = 0,41. Тогда

Принимаем по два анкера в каждом ряду диаметром 18 мм ( F ан= 5,09 см2).

Проверим значение F анпри коэффициенте k , соответствующем принятому диаметру 18 мм, т.е. при k = 0,39:

Из условий размещения анкеров в колонне длину анкеров принимаем равной 30 см, что меньше минимально допустимой длины анкеров, равной l ан= 35 d = 35·1,8 = 63 см (см.). Следовательно, согласно, концы анкеров усиливаем высаженными головками диаметром d гол= 3 d и проверяем бетон на смятие под высаженной головкой и на выкалывание. При этом длина анкера 30 см > 10 d = 10·1,8 = 18 см, т.е. допустима для анкеров с усилением на конце.

Расчет на смятие ведем согласно.

Площадь смятия F смпод высаженной головкой одного анкера равна

Поскольку l а= 30 см > 15 d = 15·1,8 = 27 см, а в колонне со стороны закладной детали возможны растягивающие напряжения, значение N смпринимаем по

Проверяем, принимая:

т.е. прочность на смятие обеспечена.

Расчет на выкалывание ведем согласно.

Поскольку N' ан> 0 и концы анкеров с усилением не заведены за продольную арматуру колонны, расположенную у противоположной от закладной детали грани, расчет ведем из.

Вычисляем значение П 1, принимая расположение анкеров по.

0,5 П 1 R р= 0,5·2570·6,5 = 8350 кгс = 8,35 тс > N ан= 7,5 тс,

т.е. прочность на выкалывание обеспечена.

Принятые расстояния между анкерами в направлении поперек и вдоль сдвигающей силы, соответственно равные 28 см > 4 d = 4·1,8 = 7,2 см и 15 см > 6 d = 6·1,8 = 10,8 см, удовлетворяют требованиям. Расстояние от оси анкера до грани колонны, равное 6 см > 3 d = 3·1,8 = 5,4 см, также удовлетворяет требованию.

Определяем необходимую толщину пластины закладной детали по, принимая R ср= 1300 кгс/см2:

Из условия сварки анкеров под слоем флюса на автоматах (см.) толщина пластины должна быть не менее 0,65 d = 0,65·1,8 = 1,17 см. Принимаем толщину пластины.

Пример 49. Дано: к закладной детали колонны приварены элементы стальных связей, работающие на растяжение (узел примыкания элементов и усилия в них - по); анкеры закладной детали из арматуры класса А-III ( = 3400 кгс/см); бетон марки М400 ( = 13 кгс/см).

Сварка арматуры внахлест. Электродуговая сварка

Электродуговая сварка используется специалистами в следующих ситуациях:

- работа с арматурой большого диаметра;

- скрепление арматуры из сталей разных марок.

Сварщику следует применять электроды, состав которых схож с составом свариваемых изделий, а также сварочный трансформатор, инвертор или иной источник сварочного тока.

Главным преимуществом является возможность использования обычного сварочного оснащения. Основной недостаток – соединения, созданные этим методом, не способны выдерживать повышенные нагрузки . Используется технология сварки арматуры ручной дуговой сваркой при монтаже каркасов, металлических конструкций и сеток.

Внахлест

Следующий метод – сварка внахлест, которая производится при помощи одного иди двух фланговых швов. По сути, данный способ можно охарактеризовать как стыковка арматуры сваркой, проводящаяся в продольной плоскости.

Следует указать, что чем больше нахлест арматуры при сварке, тем большей прочностью отличается конструкция. При этом необходимо учитывать, что сваривание проводится с двух противоположных сторон соединения.

Иногда это создает неудобства при выполнении процедуры. Например, один сварной шов расположен с верхней стороны двух рабочих прутков, а другой – снизу. Таким образом, до второго соединения сложно или невозможно добраться и шов получается ненадежным. Поэтому данный метод можно использовать только в тех случаях, когда готовое изделие не будет подвергаться значительным нагрузкам.

Нужно правильно подобрать диаметр электродов. Арматура диаметром 5-8 мм. варится стержнем диаметром 3 мм. Для 8-10 мм. понадобится 4-хмиллиметровый расходник. Прутки диаметром более 10 мм. – электроды диаметром 5 мм.

Важно! Данная технология не применяется для сваривания стали, диаметр которой превышает 20 мм.

Встык ванным способом

Для сваривания арматуры встык применяется ванный способ. Для этого метода исполнителю понадобится специальное приспособление. Ванночка ( скоба-накладка для сварки арматуры) служит барьером для стекания расплавленного металла. Суть процесса состоит в том, что свариваемые концы стержней арматуры располагаются внутри ванночки. Затем их поочередно плавят электродами. Электрод должен слегка касаться стержня, так как сварка проводится при больших величинах тока.

Для материалов диаметром 5-6 мм. применяется ток в 400-450 А. Низкие температуры способствуют увеличению тока ещё на 10-15 %. Наплавленный металл заполняет ванночку и происходит скрепление двух стержней в одно монолитное соединение.

Для материалов диаметром 5-6 мм. применяется ток в 400-450 А. Низкие температуры способствуют увеличению тока ещё на 10-15 %. Наплавленный металл заполняет ванночку и происходит скрепление двух стержней в одно монолитное соединение.

Следует отметить, что данный метод является наиболее предпочтительным из-за минимальных затрат сварочных материалов и металла, а также благодаря получению прочных и надежных конструкций. Ещё одно достоинство ванного способа – возможность работы с арматурой большого диаметра – 20-100 мм.

Скобы бывают трех видов, разделение осуществляется в зависимости от сырьевого материала. Стальные формы являются неразъемными, т.е. ванночка становится частью сварной конструкции. Медные и графитовые накладки снимаются с места соединения после выполнения работ. Позже их можно будет применять повторно. Графитовые формы перед применением необходимо прокаливать, так как они легко впитывают в себя влагу.

Какие марки электродов применяются для работы с различными видами арматуры будет указано далее.