Как варить арматуру своими руками. Сварка внахлест

- Как варить арматуру своими руками. Сварка внахлест

- Сварка арматуры внахлест. Сварка внахлест

- Сварка арматуры полуавтоматом. Тонкости выполнения работ при помощи полуавтоматического сварочного аппарата

- Сварка арматуры ванным способом. Ванная сварка арматуры: принцип и технология ванного метода сварки их краткая характеристика

- Сварка арматуры ручной дуговой сваркой. Контактная точечная

- Как варить арматуру встык. Методы сварки

- Как варить арматуру для фундамента. Соединение для фундамента

Как варить арматуру своими руками. Сварка внахлест

Необходимо отметить, что данная технология обычно используется только в тех случаях, когда собирается арматурная конструкция, которая не будет подвергаться большим нагрузкам. Особенно это касается нагрузок на изгиб. Такое соединение не является прочным и надежным.

По сути, сварка внахлест – это стыковка стержней в продольной плоскости со смещением относительно их концов на расстояние 15-30 см. И чем больше нахлест, тем прочнее свариваемая конструкция. При этом необходимо учитывать, что сварка должна производится с двух противоположных сторон соединения. Это иногда создает неудобства проведения самого процесса, к примеру, один сварочный шов располагается сверху двух соединяемых прутков, второй снизу. Так вот до нижнего нередко добраться просто нет возможности, поэтому такой стык получается уж очень ненадежным.

Перед тем как варить арматуру внахлест, нужно подготовить стержни. А именно, зачистить стыкуемые концы железной щеткой. Некоторые сварщики, чтобы создать плотный прижим двух арматурных стержней, обрабатывают стыкуемые стороны абразивным инструментом, делая их плоскими.

Что касается режима сварки каркасов из арматуры, то многое будет зависеть от диаметра самих свариваемых арматурных прутков. К примеру, стержни диаметром 5-8 мм варятся электродом диаметром 3 мм, для 8-10 мм используется расходник 4-х миллиметровый, и выше 10 мм применяются электроды диаметром 5 мм.

А вот со значениями силы тока надо быть аккуратным, это более точная величина. В таблице указано соотношение толщины арматуры и тока, используемого для ее сварки.

Кстати, для сварки внахлест можно использовать расходники марки АНО или МР. Хотя здесь строгих ограничений нет.

Сварка арматуры внахлест. Сварка внахлест

Такая технология чаще всего используется для элементов армокаркаса, которые не подвергаются повышенным нагрузкам. Это означает, что подобная сварка арматуры для фундамента не подойдет. Тоже самое касается и конструкций, испытывающих большие нагрузки на изгибах. Подобный тип соединения считается самым ненадежным и наименее прочным.

Принцип такого стыкования металлических стержней заключается в соединении прутков в продольной плоскости, при смещении их концов до 30 см друг на друга. Чем больше делается нахлест, тем большей прочностью будет обладать свариваемая конструкция.

Сварка арматуры внахлест выполняется с двух сторон соединения, что может вызвать неудобства, если один из сварочных швов будет находиться сверху, а другой снизу. В этом случае до нижнего шва бывает очень сложно добраться.

Полезно! Чтобы стержни лучше стыковались их концы необходимо зачистить с помощью железной щетки и обработать абразивными инструментами, чтобы стыкуемые поверхности были плоскими.

Сваривать каркасы арматуры нужно в определенном режиме, который будет зависеть от сечения металлических стержней. Допустим, вы используете изделия диаметром 5-8 мм. В этом случае для сварки необходимо использовать электроды с сечением 3 мм. Для стержней на 8-10 мм, потребуется расходник на 4 мм. Если диаметр прутков более 10 мм, то применять нужно электроды диаметром 5 мм.

Полезно! Электроды для сварки арматуры внахлест можно использовать любые, но чаще всего строители применяют расходники АНО и МР.

Также необходимо учесть силу тока, которая потребуется для стержней разного диаметра:

- для стержней диметром 5 мм, потребуется 200 А;

- 6 мм – не более 250 А;

- 8 мм – 300 А;

- 10 мм – 350 А;

- 20 мм – 450 А.

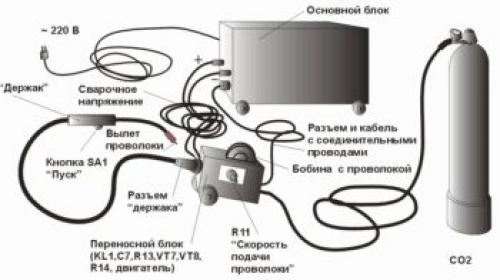

Сварка арматуры полуавтоматом. Тонкости выполнения работ при помощи полуавтоматического сварочного аппарата

Трудно себе представить качественное производство металлических изделий без применения сварочных работ. Сварка полуавтоматом – это один из самых распространенных методов, применяемых для варки черных и цветных металлов различной толщины.

Применение специальных технологий при сварке полуавтоматом позволяет значительно повысить качество сварного шва и ускорить процесс. Подобный вид сварки активно используется на многих станциях технического обслуживания автомобилей для выполнения кузовного ремонта.

Что такое полуавтоматическая сварка?

Прежде чем начать осваивать технологию полуавтоматической сварки следует узнать устройство аппаратуры.

Электромеханический инструмент, называемый полуавтоматической сваркой , в конструкции включает:

- основной блок, отвечающий за подачу питания и электродной проволоки;

- сварочный рукав или шланг;

- горелку, внутри которой расположена проволока;

- токопроводящий наконечник;

- систему подачи защитного газа.

Некоторые крупные предприятия используют полуавтоматические стационарные модели, обеспечивающие быструю скорость сварки, равномерный шов и низкое потребление электрической энергии.

Аппарат полуавтоматической сварки.

Все виды полуавтоматических автоматов по способу работы делятся на:

- аппаратуру для сварки в среде инертных газов;

- устройство, использующие для основы флюс;

- аппараты, использующие порошковую проволоку;

- универсальные полуавтоматы.

Все виды сварочных полуавтоматов идеально подходят для выполнения работ по соединению изделий из цветного или черного металла.

По методу подачи электродной проволоки сварочные автоматы полуавтоматического типа делятся на:

- Стационарные.

Аппаратура жестко закреплена на подставке или специальной консоли. - Переносные.

Устройство выполнено в виде переносимой тумбы. - Передвижные.

Специальная тележка, приспособленная к передвижению по одному помещению.

По расположению подающих роликов полуавтоматы можно условно разделить на:

- толкающие;

- тянущие;

- толкающе-тянущие.

Особенности технологии

Полуавтоматическая сварка позволяет качественно сваривать даже ржавый или оцинкованный металл. Соединяя изделия из сложно свариваемых материалов лучше всего использовать медную или алюминиевую проволоку, поскольку данные металлы позволяют получить крепкий и равномерный шов.

В целом, технология сварки в защитном газе или с использованием флюса включает такие подготовительные шаги:

- очистка и обезжиривание свариваемых поверхностей при помощи популярных растворителей;

- проверка газового оборудования;

- выполнение пробного шва, для корректировки настроек сварочной аппаратуры;

- тонкий подбор силы тока и напряжения.

Сварка в среде защитного газа – это наиболее простой вариант использования аппаратуры. Газ для полуавтоматической сварки подойдет любой: углекислый, гелий, азот или аргон. Техника выполнения сварочных работ одинакова для всех газов.

Чаще всего начинающие сварщики выбирают для сварки углекислый газ, ввиду его дешевизны и достаточно хороших параметров.

Преимущества полуавтоматической сварки в углекислой среде:

- сохранение внешнего вида изделия;

- возможность обработки даже самых тяжело доступных участков;

- минимальное количество отходов;

- прочный и тонкий сварной шов;

- быстрая скорость выполнения работы.

Сварка в среде углекислого газа является одним из самых простых методов соединения металлических изделий.

Выбор тока для сварки полуавтоматом.

Качество сварного шва может зависит от следующих тонкостей:

- метод ведения проволоки;

- соблюдение нужного интервала между соединяемыми деталями;

- несоблюдение норм выполнения работ.

Сварка полуавтоматической аппаратурой без газа – это альтернативный вариант соединения металлов, позволяющий предотвратить возникновение окислов и проконтролировать получение высококачественного шва.

Метод безгазовой сварки подразумевает использование прямой подачи тока и применения порошковой или флюсовой проволоки. В процессе сварки при сгорании проволоки образуется газовая среда достаточная для качественного выполнения работ.

Соединение стальных изделий при помощи безгазовой полуавтоматической сварки делятся на этапы:

- приобретение сварочной стальной проволоки с флюсом;

- включение подачи проволоки;

Важно отметить, что полуавтоматические сварочные устройства позволяют сваривать даже алюминиевые детали, обладающие нестандартными характеристиками. Для соединения изделий из алюминия необходимо использовать аргон в качестве защитного газа.

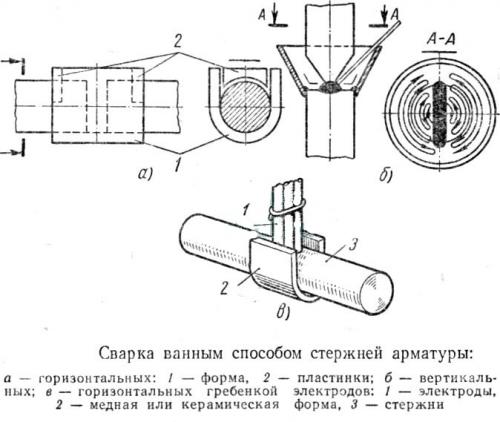

Сварка арматуры ванным способом. Ванная сварка арматуры: принцип и технология ванного метода сварки их краткая характеристика

Ванная сварка арматуры — это метод соединения металлов с помощью специальной скобы-накладки, которую также называют ванночкой для сварки арматуры.Метод используется в формировании и соединении арматурных стержней, а также для стыков арматуры.

Государственные стандарты

Для данного строительного процесса был разработан ГОСТ под названием «Соединения сварные арматуры и закладных изделий железобетонных конструкций». Стандарт введен 01.07.1992 под номером 14098-91.

Ванная сварка является надежным и часто используемым методом. Отличительной чертой данного процесса от всех остальных видов сварки является ее непрерывность, что очень важно для равномерного плавления. Благодаря этому процессу, металл плавится намного быстрее.

Метод ванной сварки применяется в строительстве различных массивных сооружений и зданий. Шов , созданный с помощью данной сварки, способен выдержать подвижные нагрузки без разрушения целостности конструкции, отвечает требованиям ГОСТ. Если проводить обычную сварку встык, то это может привести к разрушению соединения рядом со швом, таким образом, качество шва значительно ухудшится.

Основные моменты процесса

Суть процесса такова: свариваемые концы стержней арматуры находятся внутри ванночки, далее их по очереди расплавляют электродами. Электрод должен немного касаться стержня , поскольку сварка проводится при высокой мощности тока .

Сварка осуществляется с применением одного или нескольких соединенных электродов.

Скобу-накладку можно изготовить собственными руками или же воспользоваться уже существующими формами, которые были произведены в заводских условиях способом штамповки. Изготовленную форму приваривают к свариваемым электродам.

Принцип сварки

Принцип состоит в следующем:

- следует приварить стальную форму к стержням арматуры в зоне соединения ;

- далее электрод формирует зону расплава с использованием теплоты дуги ;

- так как торцы плавятся от теплоты металла ванны, в результате образуется жидкая структура ;

- в итоге при охлаждении образовывается сварное соединение .

Стержни для стыковки могут быть расположены любым образом: горизонтально, вертикально и в наклонном положении. Если стержни расположены горизонтально, то в таком случае ванну нужно формировать при помощи скобы, которая крепится в месте стыка арматурных заготовок. Вертикальные стыки свариваются с применением штампованной формы.

В основном процесс ванной сварки используется для соединения прутков с большим сечением 20-100 мм, поскольку данный масштаб размеров более всего подходящий для выполнения качественного шва.

Разновидности ванной сварки:

- Ручная электродуговая сварка .

- Полуавтоматическая электрошлаковая .

- Ванно-шлаковая .

Методы ванной сварки арматуры и их краткая характеристика

Наиболее встречающимися и самыми используемыми являются одноэлектродный и многоэлектродный методы сварки.

Одноэлектродный метод

Дуговую одноэлектродную сварку можно выполнять при питании дуги переменным либо постоянным током. Такой метод применяется при сборке конструкций, которые находятся под воздействием неподвижных нагрузок.

Предварительно необходимо подготовить поверхность. Для этого следует концы стальной арматуры очистить от различной грязи, ржавчины и пыли, это можно сделать с помощью железных щеток.

Начинается ванная сварка от одной стороны, постепенно передвигаясь ближе к центру. Выбирают правильный угол наклона для каждого положения шва в пространстве и вида стыка. От угла наклона электрода зависит дальнейшее формирование сварочной ванны. Выбрав правильный угол наклона, полости ванночки равномерно заполнятся, а основной металл прогреется.

При плавлении электрод опускают, обеспечивая создание особо короткой дуги. Металл, полностью покрывая арматуру, поднимается к верхнему краю ванночки. Таким образом сварка считается завершенной. Подгонку деталей следует произвести после того, как шов остынет.

При остановке ванной сварки требуется в обязательном порядке отбить шлак и зажечь дугу на готовом краю шва. Появится возможность надежно перекрыть место остановки и прерывания шва. Завершать шов следует посередине ванночки для предотвращения раковин и пустот. Такие места необходимо очищать от шлака и повторить эту процедуру около пяти раз.

Многоэлектродная сварка

Многоэлектродный метод сварки действует по такому же принципу, как и одноэлектродный метод. Шов лучше всего заканчивать посередине накладки.

Такой способ гарантирует высокую производительность процесса и качество выплавленного металла, уменьшение проплавления и искривления деталей, а также снижение удельного тепловложения.

Сварка арматуры ручной дуговой сваркой. Контактная точечная

Стыковое соединение стержней безэлектродным методом в больших объемах производится стационарным оборудованием для сварки арматуры. Это специальные стационарные автоматы, установленные в цехах. На строительных площадках подобного оборудования нет.

Контактная точечная сварка арматуры

Ванна расплава на поверхности арматуры при сварке контактным методом образуется за счет преобразования электрической энергии в тепловую при возникновении дуги, она прошивает металл насквозь. Ток подводится в рабочую зону по неплавящимся электродам. Разогретую зону стыка плотно сжимают. Метод энергозатратный, но высокопроизводительный. По сути, стыковая автосварка – контактно-точечный способ с высокой плотностью точек контакта.

Ручное оборудование стационарного или переносного типа используют для соединений внахлест. Площадь воздействия ограничена диаметром электродов. На строительной площадке контактно-точечная сварка не применяется из-за сложности транспортировки оборудования. При выполнении швов сварочными клещами качество шва ограничено силой давления на рычаги. На арматурные прутки марки АI оказывают давление от 30 до 50 МПа в зависимости от диаметра, на АII – от 60 до 80 МПа.

Контактная точечная сварка бывает двух типов:

- С непрерывным оплавлением стыка в течение 1–20 секунд в зависимости от диаметра прутка. Так варят холоднокатаные стержни типа АI из низкоуглеродистой стали.

- В прерывистом режиме. Прутки в зоне стыка предварительно прогревают. Метод применим для горячедеформированных прутков, при импульсной подаче тока в металле не возникает остаточных напряжений, отрицательно сказывающихся на качестве шва.

Как варить арматуру встык. Методы сварки

Наиболее широко используемые типы сварки арматуры – встык и внахлест. Но чаще всего предпочитают именно первый вариант. Проварка металла в этом случае осуществляется по всему участку стыка, что дает наиболее надежный шов. Данный метод применим при изготовлении ответственных конструкций, в то время как сварка нахлестным способом больше используется в быту или при создании каркасов, не рассчитанных на значительные нагрузки. Существуют и другие методы, о чем – ниже.

Встык ванным способом

Стыковая сварка арматуры выполняется с использованием одной детали – U-образной скобы, которую называют сварочной ванной. Сварка выполняется в нижнем положении. Скоба подкладывается под место соединения двух стержней, таким образом, часть стержней с местом стыка оказывается внутри ванночки. Далее при высоких токах (до 450 А при d электрода 5–6 мм) производится сварка. Если работы выполняются при минусовых температурах, силу тока следует увеличить еще на 10–15%. Поскольку эти значения высоки, допустимо лишь легкое касание стержня электродом.

В ходе работ присадочный металл расплавляется, полностью заполняя пространство ванны и образуя очень прочное монолитное соединение. Помимо прочности в числе преимуществ такого способа сварки – низкий расход присадочного материала. Ощутимый плюс и в том, что этот метод позволяет работать с толстой и очень толстой арматурой – от 20 до 100 мм.

При сварке встык используются ванны из различным материалов – графитовые, медные, стальные. Последние в результате становятся частью самой конструкции, графитовые и медные после сварки снимаются с арматуры.

Сварка арматуры внахлест

Если каркас из арматуры рассчитан на незначительные нагрузки на кручение или изгиб, прутья свариваются нахлестным способом. Работы в условиях промышленного производства должны выполняться по ГОСТ. Рекомендуемое пространственное положение для сварки — нижнее.

Технология предусматривает:

- предварительную очистку поверхности прутков от ржавчины и других загрязнений (за исключением некоторых марок с рутиловой обмазкой);

- наложение прутков друг на друга с участком соединения от 15 до 30 см;

- обварку верхней стороны соединения в двух местах (в районе концов каждого из стержней);

- обварку нижней стороны – посередине отрезка, на котором прутья соединяются внахлест.

Также нахлест может провариваться непрерывным боковым швом. Рекомендуемый угол наклона электрода при работе – 15% отклонения от вертикали. После выполнения работ с участка соединения убирается шлак.

Сварка крестообразных соединений

Как правило, она выполняется в горизонтальном пространственном положении электродами диаметром 4–5 мм. Перекрестно лежащие стержни должны быть прижаты друг другу таким образом, чтобы отсутствовали зазоры.

- Рекомендуемая длина дуги – короткая (соединение арматуры сваркой выполняется короткими прихватками).

- Электрод должен находиться под углом 30–40° относительно плоскости расположения стержней.

- Торец электропроводника должен быть направлен в угол, образуемый арматурными стержнями.

- Электрод постепенно перемещается вдоль места соединения деталей, прихватки производятся на расстоянии не менее 8 мм.

- Прихватки накладываются с двух сторон верхнего стержня – обычно он имеет меньший диаметр и не является рабочим.

Если же сварка осуществляется при вертикальном расположении стержней, то, напротив, сварной шов накладывается с обеих сторон рабочего стержня. При отрицательных температурах ММА сварка крестообразно расположенных прутьев не допускается.

Контактная сварка арматуры

Она возможна только с использованием стационарного оборудования. Высокопроизводительный, но при этом и высокозатратный способ. Контактно-стыковая сварка арматуры практически не применяется на строительных площадках из-за сложности транспортировки техники.

Как варить арматуру для фундамента. Соединение для фундамента

Как уже было сказано ранее, наиболее активно арматура применяется в строительной сфере, в частности при капитальном строительстве. Поэтому сварка арматуры для фундамента является популярным и востребованным процессом. Фундаменты несут значительные нагрузки, поэтому их прочность должна быть на высоком уровне. Перегрев металла приводит к изменению структуры и ослаблению прочностных характеристик. Следовательно, сварка должна проводится на специализированных предприятиях либо на строительных площадках высококвалифицированными исполнителями.

Таким образом, сварка арматуры для фундамента включает несколько этапов:

Таким образом, сварка арматуры для фундамента включает несколько этапов:

- ОТК проводит проверку качества материалов, некачественная арматура отбраковывается;

- стержни зачищаются от ржавчины и других загрязнений, подвергаются разметке и резке;

- заготовки соединяются в плоскую конструкцию путем прихватывания элементов;

- проверяется соответствие конструкции техническому плану;

- в случае несоответствия производится корректировка, в остальных случаях — определяется длина сварных швов и последовательность сваривания;

- окончательное соединение всей конструкции осуществляется также поэтапно: после сварки очередного шва следует дать ему остыть, проверить металл на наличие микротрещин.

Кроме этого, сварные арматурные конструкции применяются в малоэтажном строительстве. Следовательно, сварка арматуры для фундамента может проводится и в домашних условиях. В подобных случаях исполнителю понадобится простые сварочные устройства ручного или автоматического режима (например, инвертор).