Стыковка арматуры при помощи сварки. Выбор электродов для сварки арматуры

Стыковка арматуры при помощи сварки. Выбор электродов для сварки арматуры

Существует несколько типов электродов, используемых для сварки арматуры:

- УОНИ-13/55У . С их помощью производится сварка с образованием ванны расплавленного материала. Благодаря таким электродам удается сделать высококачественные сварные швы.

- АНО-21 . Их применяют с инверторами для арматурной сварки без удаления ржавчины. Электроды можно размещать под любым углом к поверхности.

- ТМУ-21У . Используются при дуговой сварке ответственных металлоконструкций. За счет специальной обмазки расплавленный металл не разбрызгивается, а дуга горит стабильно. Отсутствуют сложности с отделением шлака.

- УОНИ-13/45 . Их применяют только для сварки прутьев арматуры, сделанных из углеродистой или низколегированной стали. Получающиеся швы имеют оптимальные прочность и эластичность, вследствие чего не трескаются и не лопаются при нагрузках.

- ОЗС-12 . Идеальны для создания сварочного шва с равномерной структурой. На его месте не будут образоваться поры, окисление и шлаки.

Умелым сварщикам, имеющим 5-й разряд, не составляет труда самостоятельно подобрать наиболее подходящие электроды для соединения арматуры сваркой, соблюдая все требования к получившемуся шву и эксплуатационным характеристикам сооружения.

Однако, как правило, при разработке проекта конструкции в него уже закладываются характеристики материалов, поэтому он содержит все необходимые условия, которым должны отвечать швы и электроды.

Выбор диаметра прутьев осуществляется следующим образом :

- Арматура диаметром 5–8 мм предполагает применение электродов, сечение которых не превышает 3 мм.

- Если диаметр прутьев составляет 8–10 мм, рекомендовано использование электродов с сечением 3–4 мм.

- Толстые прутья арматуры диаметром более 10 мм требуют использования электродов с сечением более 4 мм.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Электроды для сварки арматуры имеют соответствующую маркировку :

- «Н» – предназначены для наплавки металла;

- «У» – используются для сплавов, имеющих низкое содержание углерода;

- «Т» – применяются для легированных сталей, обладающих повышенной термостойкостью;

- «Э» – группа универсальных электродов, используемых для создания пластичных швов.

Станок для сварки арматуры встык. МАШИНЫ ДЛЯ СТЫКОВОЙ КОНТАКТНОЙ ЭЛЕКТРОСВАРКИ АРМАТУРЫ

Для стыковой контактной электросварки арматуры применяют машины различной мощности: МС-1202, МС-1602, МС-2008, К-7240, а также ранее выпускавшиеся машины МС-502, МС-802, МСР-75, МСР-100, МСМУ-150. В гидротехническом строительстве для сварки арматуры больших сечений применяются более мощные машины МСГУ-500. Характеристики основных типов машин приведены в таблице 10.2.

Машины для стыковой сварки состоят из механической (корпус, зажимное устройство, подающе-осадочное устройство) и электрической частей (сварочный трансформатор, прерыватель, аппаратура управления). Корпуса машин выполняют сварными. Они имеют в верхней части массивные плиты, служащие для крепления электродов и зажимных устройств, и рассчитываются на восприятие больших зажимных и осадочных усилий. Рычажные подающе-осадочные устройства, которыми оснащено большинство выпускаемых машин небольшой мощности, обеспечивают увеличение прикладываемого сварщиком к рукоятке усилия обычно в 50 раз при ходе плиты 35 мм. В качестве прерывателей обычно используются простые электромеханические автоматически действующие прерыватели, сблокированные с рычагом осадочного устройства, включенные в цепь первичной обмотки трансформатора. Машины большой мощности оснащены механическими, пневматическими и гидравлическими устройствами зажатия и осадки. Осадочно-по- дающие устройства машин разделяются по принципу работы на ручные и автоматические, а по типу исполнения — на рычажные гидравлические и электромоторные (табл. 10.2).

Сварка арматуры внахлест. Стыковка арматуры методом вязки

Это самый простой способ обеспечить надежную конструкцию из арматурных прутьев. Для этой работы используется самый популярный класс стержней, а именно, А400 AIII. Соединение арматуры внахлест без сварки выполняется посредством вязальной проволоки. Для этого два прутка приставляются друг к другу и обвязываются в нескольких местах проволокой. Как говорилось выше, согласно СНиП, есть 3 варианта фиксации арматурных прутьев вязкой. Фиксация прямыми концами периодического профиля, фиксация с прямыми концами поперечного типа, а также пользуясь деталями с загибами на концах.

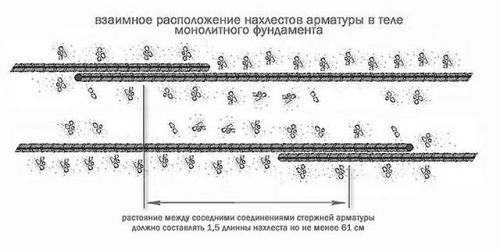

Выполнять соединение прутьев арматуры внахлест абы как нельзя. Существует ряд требований к этим соединениям, чтобы они не стали слабым местом всей конструкции. И дело не только в длине нахлеста, но и других моментах.

Важные нюансы и требования для соединения вязкой

Хоть процесс соединения прутьев с использованием проволоки проще, чем их соединение сварочным аппаратом, назвать его простым нельзя. Как любая работа, процесс требует четкого соблюдения правил и рекомендаций. Только тогда можно сказать, что армирование монолитной конструкции выполнено правильно. Занимаясь соединением арматуры с нахлестом методом вязки, следует обращать внимание на такие параметры:

- длина накладки прута;

- местонахождение места соединения в конструкции и его особенности;

- как перехлесты расположены один к другому.

Мы упоминали, что размешать арматурный стык, сделанный внахлест, на участке с самой высокой степенью нагрузки и напряжения нельзя. К этим участкам относятся и углы здания. Получается, что нужно правильно рассчитать места соединений. Их расположение должно приходиться на участки железобетонной конструкции, где нагрузка не оказывается, или же она минимальная. А что делать, если технически соблюсти это требование невозможно? В таком случае размер нахлеста прутьев зависит от того, сколько диаметров имеет арматура. Формула следующая: размер соединения равен 90 диаметров используемых прутьев. Например, если используется арматура Ø20 мм, то размер нахлеста на участке с высокой нагрузкой составляет 1800 мм.

Однако техническими нормами четко регламентированы размеры подобных соединений. Нахлест зависит не только от диаметра прутьев, но и от других критериев:

- класс используемой для работы арматуры;

- какой марки бетон, используемый для заливки бетона;

- для чего используется железобетонное основание;

- степень оказываемой нагрузки.

Контактная сварка арматуры. Способы сварки

Самым распространенным способом здесь является образование точек нагрева, которые находятся на торцах. Сварка арматуры может проходить при образовании нескольких таких точек нагрева. Все точки находятся на относительно небольшом расстоянии друг от друга. Ток пробегает через них, создавая высокую концентрацию температуры. Точечная сварка арматуры обеспечивает высокое соединения качество за счет большего количества образованных точек.

Точечная сварка арматуры

Суть процесса заключается в том, что клещи контактной сварки арматуры присоединяются к стержням. Когда те соприкасаются между собой, то получается замкнутый круг электрической цепи. Благодаря тому, что стык стержней образует наибольшее сопротивление в данной контактной цепи. Соответственно, именно это поддается наибольшему нагреву. Через некоторое время концы начинают плавиться и переходить в пластичное состояние и частично в жидкое. На этом этапе и происходит соединение.

Выделяют два основных способа:

- Непрерывным оплавлением;

- Прерывистым оплавлением.

Прерывистое оплавление отлично подходит для стыков стержней арматуры, которая обрабатывалась методом горячего проката. Непрерывное подходит для арматуры класса А1. Это менее мощная технология, которая подходит для тех изделий, что не подвергались различного рода упрочнениям.

Арматуры класса А1

Сварка стержней арматуры непрерывным оплавлением предполагает непрерывное воздействие электрической дуги, расплавляющей торцы. На протяжении всего процесса сваривания происходит оплавление концов до полного соединения. При прерывистом, как понятно из названия, дуга воздействует не постоянно. Аппараты для контактной сварки арматуры, как правило, поддерживают оба эти режима.

Сварка арматуры встык. Методы сварки

Наиболее широко используемые типы сварки арматуры – встык и внахлест. Но чаще всего предпочитают именно первый вариант. Проварка металла в этом случае осуществляется по всему участку стыка, что дает наиболее надежный шов. Данный метод применим при изготовлении ответственных конструкций, в то время как сварка нахлестным способом больше используется в быту или при создании каркасов, не рассчитанных на значительные нагрузки. Существуют и другие методы, о чем – ниже.

Встык ванным способом

Стыковая сварка арматуры выполняется с использованием одной детали – U-образной скобы, которую называют сварочной ванной. Сварка выполняется в нижнем положении. Скоба подкладывается под место соединения двух стержней, таким образом, часть стержней с местом стыка оказывается внутри ванночки. Далее при высоких токах (до 450 А при d электрода 5–6 мм) производится сварка. Если работы выполняются при минусовых температурах, силу тока следует увеличить еще на 10–15%. Поскольку эти значения высоки, допустимо лишь легкое касание стержня электродом.

В ходе работ присадочный металл расплавляется, полностью заполняя пространство ванны и образуя очень прочное монолитное соединение. Помимо прочности в числе преимуществ такого способа сварки – низкий расход присадочного материала. Ощутимый плюс и в том, что этот метод позволяет работать с толстой и очень толстой арматурой – от 20 до 100 мм.

При сварке встык используются ванны из различным материалов – графитовые, медные, стальные. Последние в результате становятся частью самой конструкции, графитовые и медные после сварки снимаются с арматуры.

Сварка арматуры внахлест

Если каркас из арматуры рассчитан на незначительные нагрузки на кручение или изгиб, прутья свариваются нахлестным способом. Работы в условиях промышленного производства должны выполняться по ГОСТ. Рекомендуемое пространственное положение для сварки — нижнее.

Технология предусматривает:

- предварительную очистку поверхности прутков от ржавчины и других загрязнений (за исключением некоторых марок с рутиловой обмазкой);

- наложение прутков друг на друга с участком соединения от 15 до 30 см;

- обварку верхней стороны соединения в двух местах (в районе концов каждого из стержней);

- обварку нижней стороны – посередине отрезка, на котором прутья соединяются внахлест.

Также нахлест может провариваться непрерывным боковым швом. Рекомендуемый угол наклона электрода при работе – 15% отклонения от вертикали. После выполнения работ с участка соединения убирается шлак.

Сварка крестообразных соединений

Как правило, она выполняется в горизонтальном пространственном положении электродами диаметром 4–5 мм. Перекрестно лежащие стержни должны быть прижаты друг другу таким образом, чтобы отсутствовали зазоры.

- Рекомендуемая длина дуги – короткая (соединение арматуры сваркой выполняется короткими прихватками).

- Электрод должен находиться под углом 30–40° относительно плоскости расположения стержней.

- Торец электропроводника должен быть направлен в угол, образуемый арматурными стержнями.

- Электрод постепенно перемещается вдоль места соединения деталей, прихватки производятся на расстоянии не менее 8 мм.

- Прихватки накладываются с двух сторон верхнего стержня – обычно он имеет меньший диаметр и не является рабочим.

Если же сварка осуществляется при вертикальном расположении стержней, то, напротив, сварной шов накладывается с обеих сторон рабочего стержня. При отрицательных температурах ММА сварка крестообразно расположенных прутьев не допускается.

Контактная сварка арматуры

Она возможна только с использованием стационарного оборудования. Высокопроизводительный, но при этом и высокозатратный способ. Контактно-стыковая сварка арматуры практически не применяется на строительных площадках из-за сложности транспортировки техники.