КАКИМИ ЭЛЕКТРОДАМИ ВАРИТЬ АРМАТУРУ

- КАКИМИ ЭЛЕКТРОДАМИ ВАРИТЬ АРМАТУРУ

- Сварка арматуры ручной дуговой сваркой. Контактная точечная

- Сварочный аппарат для сварки арматуры. Электрошлаковая сварка

- Сварка арматуры внахлест. Сварка внахлест

- Сварка арматуры полуавтоматом. Тонкости выполнения работ при помощи полуавтоматического сварочного аппарата

КАКИМИ ЭЛЕКТРОДАМИ ВАРИТЬ АРМАТУРУ

При выборе этого расходного материала учитываются такие показатели, как тип стали стержня, предел ее текучести, толщина стержня и диаметр сварочного прутка. В маркировке арматуры должна стоять буква С («сварочная»), предел текучести (сопротивление разрыву) в индексе обозначают цифрой, например:

- А500С – свариваемая арматура из стали с сопротивлением разрыву до 490 МПа;

- А400С – арматура такого же типа с пределом текучести до 390 МПа.

Для ММА сварки А500С широко используются типы электродов с рутиловым и основным покрытием: Э42, Э42А, Э46, Э46А, Э50, Э50А, Э55, Э60. Какие же марки предпочтительнее?

ОЗС-12 – один из лучших вариантов именно для соединения таких стержней. Благодаря двуокиси титана в обмазке они могут работать по окисленным поверхностям, и даже в этом случае в металле шва исключено образование пор. Обеспечивают высокую стойкость соединения к усталости металла, в том числе, когда арматура воспринимает постоянные высокие нагрузки в месте шва. Используются для сварки арматуры для фундаментов, дорожного полотна. В ряду плюсов – возможность варить швы в любом пространственном положении.

УОНИ-13/55У – универсальные электроды с основным покрытием, позволяющие варить и арматуру А500С. Стыки арматуры выполняют ванным способом в нижнем положении шва. Стержни соединяют широким швом, сварная ванна должна как можно дольше находиться в жидком состоянии. Рекомендуемая длина дуги – короткая, поскольку горение при длинной может быть неустойчивым.

Для монтажа каркасов, рассчитанных на меньшие нагрузки, используют арматуру А400С. При сварке широко применяются марки АНО и МР с рутиловым покрытием – варить ими также можно по ржавой поверхности, а арматурные стержни соединяются внахлест. Используются и электропроводники с обмазкой основного типа. Это, прежде всего, изделия, выпускаемые под марками УОНИ-13/45, АНО-21, а также ТМУ-21У (относятся к типу Э42).

Сварка арматуры ручной дуговой сваркой. Контактная точечная

Стыковое соединение стержней безэлектродным методом в больших объемах производится стационарным оборудованием для сварки арматуры. Это специальные стационарные автоматы, установленные в цехах. На строительных площадках подобного оборудования нет.

Контактная точечная сварка арматуры

Ванна расплава на поверхности арматуры при сварке контактным методом образуется за счет преобразования электрической энергии в тепловую при возникновении дуги, она прошивает металл насквозь. Ток подводится в рабочую зону по неплавящимся электродам. Разогретую зону стыка плотно сжимают. Метод энергозатратный, но высокопроизводительный. По сути, стыковая автосварка – контактно-точечный способ с высокой плотностью точек контакта.

Ручное оборудование стационарного или переносного типа используют для соединений внахлест. Площадь воздействия ограничена диаметром электродов. На строительной площадке контактно-точечная сварка не применяется из-за сложности транспортировки оборудования. При выполнении швов сварочными клещами качество шва ограничено силой давления на рычаги. На арматурные прутки марки АI оказывают давление от 30 до 50 МПа в зависимости от диаметра, на АII – от 60 до 80 МПа.

Контактная точечная сварка бывает двух типов:

- С непрерывным оплавлением стыка в течение 1–20 секунд в зависимости от диаметра прутка. Так варят холоднокатаные стержни типа АI из низкоуглеродистой стали.

- В прерывистом режиме. Прутки в зоне стыка предварительно прогревают. Метод применим для горячедеформированных прутков, при импульсной подаче тока в металле не возникает остаточных напряжений, отрицательно сказывающихся на качестве шва.

Сварочный аппарат для сварки арматуры. Электрошлаковая сварка

Метод аналогичен вышеописанному, но сверху формочка засыпается флюсом. Электрод поджигается и выдерживается немного времени для образования лужицы жидкого металла на дне ванночки. Затем его опускают полностью во флюс. Гранулы плавятся от температуры и выделяют дополнительный газ, лучше защищающий жидкий металл от включения внешних газов.

Сварка арматуры флюсом применяется при сборке массивных каркасов и подходит для вертикальных и горизонтальных соединений.

Оборудование для электрошлаковой сварки арматуры

Технология предусматривает заполнение формочки флюсом для более качественного провара. Оборудование для сварки арматуры под флюсом используется примерно такое же, как и при ванном методе. Лучшими инверторами, я считаю, такие:

- Форсаж-315М — простой и надежный, выпускается в России, рассчитан на эксплуатацию на улице при температуре до -30 градусов.

- ПТК Rilon MMA 400 G — один из самых бюджетных, способный выдавать 400 А. При возбуждении дуги понижает напряжение до 24 В, повышая безопасность сварщика.

- Foxweld ВД-400И — хит продаж, очень выносливый, с повышенной защитой от пыли и влаги для суровых строительных условий.

- Сварог ARC 630 (J21) — инвертор для сварки арматуры под флюсом с силой тока 630 А. Проплавит любое сечение, а цена ниже аналогов.

- EWM Pico 350 cel puls — варит чисто и без брызгов, не оставляет кратеров. Легкий и удобный для переноски на плече. Идеален для стройки и частых перемещений сварщика. Советую его для самых ответственных стыков.

Сварка арматуры внахлест. Сварка внахлест

Такая технология чаще всего используется для элементов армокаркаса, которые не подвергаются повышенным нагрузкам. Это означает, что подобная сварка арматуры для фундамента не подойдет. Тоже самое касается и конструкций, испытывающих большие нагрузки на изгибах. Подобный тип соединения считается самым ненадежным и наименее прочным.

Принцип такого стыкования металлических стержней заключается в соединении прутков в продольной плоскости, при смещении их концов до 30 см друг на друга. Чем больше делается нахлест, тем большей прочностью будет обладать свариваемая конструкция.

Сварка арматуры внахлест выполняется с двух сторон соединения, что может вызвать неудобства, если один из сварочных швов будет находиться сверху, а другой снизу. В этом случае до нижнего шва бывает очень сложно добраться.

Полезно! Чтобы стержни лучше стыковались их концы необходимо зачистить с помощью железной щетки и обработать абразивными инструментами, чтобы стыкуемые поверхности были плоскими.

Сваривать каркасы арматуры нужно в определенном режиме, который будет зависеть от сечения металлических стержней. Допустим, вы используете изделия диаметром 5-8 мм. В этом случае для сварки необходимо использовать электроды с сечением 3 мм. Для стержней на 8-10 мм, потребуется расходник на 4 мм. Если диаметр прутков более 10 мм, то применять нужно электроды диаметром 5 мм.

Полезно! Электроды для сварки арматуры внахлест можно использовать любые, но чаще всего строители применяют расходники АНО и МР.

Также необходимо учесть силу тока, которая потребуется для стержней разного диаметра:

- для стержней диметром 5 мм, потребуется 200 А;

- 6 мм – не более 250 А;

- 8 мм – 300 А;

- 10 мм – 350 А;

- 20 мм – 450 А.

Сварка арматуры полуавтоматом. Тонкости выполнения работ при помощи полуавтоматического сварочного аппарата

Трудно себе представить качественное производство металлических изделий без применения сварочных работ. Сварка полуавтоматом – это один из самых распространенных методов, применяемых для варки черных и цветных металлов различной толщины.

Применение специальных технологий при сварке полуавтоматом позволяет значительно повысить качество сварного шва и ускорить процесс. Подобный вид сварки активно используется на многих станциях технического обслуживания автомобилей для выполнения кузовного ремонта.

Что такое полуавтоматическая сварка?

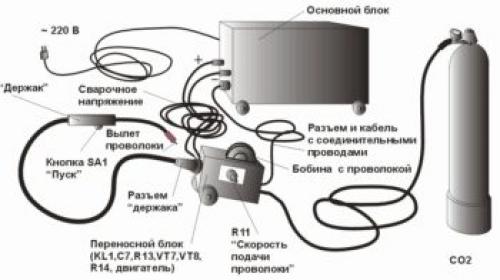

Прежде чем начать осваивать технологию полуавтоматической сварки следует узнать устройство аппаратуры.

Электромеханический инструмент, называемый полуавтоматической сваркой , в конструкции включает:

- основной блок, отвечающий за подачу питания и электродной проволоки;

- сварочный рукав или шланг;

- горелку, внутри которой расположена проволока;

- токопроводящий наконечник;

- систему подачи защитного газа.

Некоторые крупные предприятия используют полуавтоматические стационарные модели, обеспечивающие быструю скорость сварки, равномерный шов и низкое потребление электрической энергии.

Аппарат полуавтоматической сварки.

Все виды полуавтоматических автоматов по способу работы делятся на:

- аппаратуру для сварки в среде инертных газов;

- устройство, использующие для основы флюс;

- аппараты, использующие порошковую проволоку;

- универсальные полуавтоматы.

Все виды сварочных полуавтоматов идеально подходят для выполнения работ по соединению изделий из цветного или черного металла.

По методу подачи электродной проволоки сварочные автоматы полуавтоматического типа делятся на:

- Стационарные.

Аппаратура жестко закреплена на подставке или специальной консоли. - Переносные.

Устройство выполнено в виде переносимой тумбы. - Передвижные.

Специальная тележка, приспособленная к передвижению по одному помещению.

По расположению подающих роликов полуавтоматы можно условно разделить на:

- толкающие;

- тянущие;

- толкающе-тянущие.

Особенности технологии

Полуавтоматическая сварка позволяет качественно сваривать даже ржавый или оцинкованный металл. Соединяя изделия из сложно свариваемых материалов лучше всего использовать медную или алюминиевую проволоку, поскольку данные металлы позволяют получить крепкий и равномерный шов.

В целом, технология сварки в защитном газе или с использованием флюса включает такие подготовительные шаги:

- очистка и обезжиривание свариваемых поверхностей при помощи популярных растворителей;

- проверка газового оборудования;

- выполнение пробного шва, для корректировки настроек сварочной аппаратуры;

- тонкий подбор силы тока и напряжения.

Сварка в среде защитного газа – это наиболее простой вариант использования аппаратуры. Газ для полуавтоматической сварки подойдет любой: углекислый, гелий, азот или аргон. Техника выполнения сварочных работ одинакова для всех газов.

Чаще всего начинающие сварщики выбирают для сварки углекислый газ, ввиду его дешевизны и достаточно хороших параметров.

Преимущества полуавтоматической сварки в углекислой среде:

- сохранение внешнего вида изделия;

- возможность обработки даже самых тяжело доступных участков;

- минимальное количество отходов;

- прочный и тонкий сварной шов;

- быстрая скорость выполнения работы.

Сварка в среде углекислого газа является одним из самых простых методов соединения металлических изделий.

Выбор тока для сварки полуавтоматом.

Качество сварного шва может зависит от следующих тонкостей:

- метод ведения проволоки;

- соблюдение нужного интервала между соединяемыми деталями;

- несоблюдение норм выполнения работ.

Сварка полуавтоматической аппаратурой без газа – это альтернативный вариант соединения металлов, позволяющий предотвратить возникновение окислов и проконтролировать получение высококачественного шва.

Метод безгазовой сварки подразумевает использование прямой подачи тока и применения порошковой или флюсовой проволоки. В процессе сварки при сгорании проволоки образуется газовая среда достаточная для качественного выполнения работ.

Соединение стальных изделий при помощи безгазовой полуавтоматической сварки делятся на этапы:

- приобретение сварочной стальной проволоки с флюсом;

- включение подачи проволоки;

Важно отметить, что полуавтоматические сварочные устройства позволяют сваривать даже алюминиевые детали, обладающие нестандартными характеристиками. Для соединения изделий из алюминия необходимо использовать аргон в качестве защитного газа.

Источник: https://dom-na-vodah.ru/stati/mozhno-li-varit-armaturu-dlya-fundamenta-tehnologiya-svarki-armatury