Технология сварки арматуры ванным способом. Технология сварки ванным способом

- Технология сварки арматуры ванным способом. Технология сварки ванным способом

- Ванная сварка вертикальной арматуры. Ванная сварка арматуры: принцип и технология ванного метода сварки их краткая характеристика

- Ванный стык арматуры. Технология сварки ванным способом

- Как правильно варить арматуру ванным способом. Краткая характеристика

- Ванная сварка ГОСТ. Ванная сварка арматуры ГОСТ 14098 – 2014

Технология сварки арматуры ванным способом. Технология сварки ванным способом

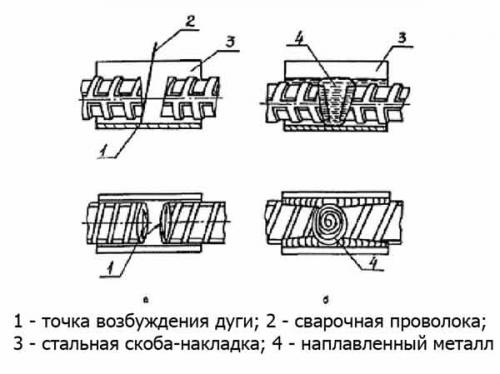

В основном проводится ванная сварка арматуры. Свое название она получила благодаря использованию в технологии расплавленного металлического сплава, находящегося в ограниченной концами соединяемых деталей и накладкой в виде скобы области. Это напоминает ванну, наполненную водой. Жидкий металл состоит из расплавов электрода и соединяемых концов изделий.

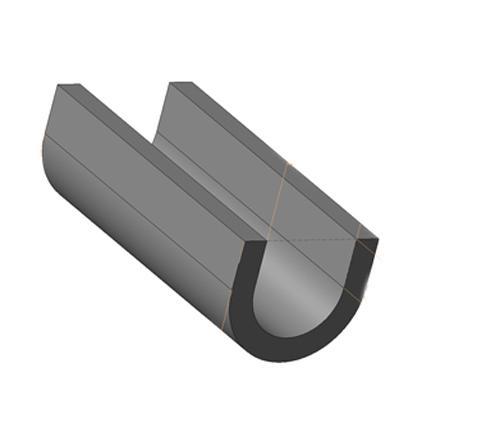

Накладки в виде скоб используются для того, чтобы расплав не мог растекаться во время проведения сварки. Дополнительно с торцов скобы устанавливаются ограничители, обеспечивающие защиту от растекания шлаковой фракции по поверхности стержня. Скобы–накладки и ограничители производятся из низкоуглеродистых сталей. После выполнения работ они остаются в области шва. Применяют также съемные ванночки для сварки арматуры, выполненные из медных сплавов (кроме латуни и бронзы), а также керамические и графитовые. Они являются формами многоразового использования.

Накладки в виде скоб используются для того, чтобы расплав не мог растекаться во время проведения сварки. Дополнительно с торцов скобы устанавливаются ограничители, обеспечивающие защиту от растекания шлаковой фракции по поверхности стержня. Скобы–накладки и ограничители производятся из низкоуглеродистых сталей. После выполнения работ они остаются в области шва. Применяют также съемные ванночки для сварки арматуры, выполненные из медных сплавов (кроме латуни и бронзы), а также керамические и графитовые. Они являются формами многоразового использования.

Выполняется сварка с помощью одного электрода или несколькими соединенными пластиной электродами (гребенкой) или электродным держателем

Ванночка для сварки арматуры

Ванночка для сварки арматуры

Технология позволяет стыковать горизонтально, наклонно и вертикально расположенные стержни.

При горизонтальном расположении изделий для создания ванны стальную скобу приваривают к области соединяемых арматурных стержней в месте их стыка.

Расстояние между свариваемыми торцами изделий должен составлять 1,5-2 диаметра используемых электродов с покрытием.

При соединении вертикально расположенных стержней применяют штампованную стальную форму, которую приваривают к торцу изделия, расположенного снизу. Затем производят расплавление его сечения с помощью дуги. После этого торец верхнего стержневого элемента прихватывают к расплавленому нижнему сечению и продолжают дальнейшее расплавление соединяемых частей. Происходит постепенное заполнение формы образующимся общим расплавом.

Для того, чтобы освободиться от шлака, делают отверстие в форме с помощью прожигания стенки. После проведения сварки его заваривают.

Ванная сварка вертикальной арматуры. Ванная сварка арматуры: принцип и технология ванного метода сварки их краткая характеристика

Ванная сварка арматуры — это метод соединения металлов с помощью специальной скобы-накладки, которую также называют ванночкой для сварки арматуры.Метод используется в формировании и соединении арматурных стержней, а также для стыков арматуры.

Государственные стандарты

Для данного строительного процесса был разработан ГОСТ под названием «Соединения сварные арматуры и закладных изделий железобетонных конструкций». Стандарт введен 01.07.1992 под номером 14098-91.

Ванная сварка является надежным и часто используемым методом. Отличительной чертой данного процесса от всех остальных видов сварки является ее непрерывность, что очень важно для равномерного плавления. Благодаря этому процессу, металл плавится намного быстрее.

Метод ванной сварки применяется в строительстве различных массивных сооружений и зданий. Шов , созданный с помощью данной сварки, способен выдержать подвижные нагрузки без разрушения целостности конструкции, отвечает требованиям ГОСТ. Если проводить обычную сварку встык, то это может привести к разрушению соединения рядом со швом, таким образом, качество шва значительно ухудшится.

Основные моменты процесса

Суть процесса такова: свариваемые концы стержней арматуры находятся внутри ванночки, далее их по очереди расплавляют электродами. Электрод должен немного касаться стержня , поскольку сварка проводится при высокой мощности тока .

Сварка осуществляется с применением одного или нескольких соединенных электродов.

Скобу-накладку можно изготовить собственными руками или же воспользоваться уже существующими формами, которые были произведены в заводских условиях способом штамповки. Изготовленную форму приваривают к свариваемым электродам.

Принцип сварки

Принцип состоит в следующем:

- следует приварить стальную форму к стержням арматуры в зоне соединения ;

- далее электрод формирует зону расплава с использованием теплоты дуги ;

- так как торцы плавятся от теплоты металла ванны, в результате образуется жидкая структура ;

- в итоге при охлаждении образовывается сварное соединение .

Стержни для стыковки могут быть расположены любым образом: горизонтально, вертикально и в наклонном положении. Если стержни расположены горизонтально, то в таком случае ванну нужно формировать при помощи скобы, которая крепится в месте стыка арматурных заготовок. Вертикальные стыки свариваются с применением штампованной формы.

В основном процесс ванной сварки используется для соединения прутков с большим сечением 20-100 мм, поскольку данный масштаб размеров более всего подходящий для выполнения качественного шва.

Разновидности ванной сварки:

- Ручная электродуговая сварка .

- Полуавтоматическая электрошлаковая .

- Ванно-шлаковая .

Методы ванной сварки арматуры и их краткая характеристика

Наиболее встречающимися и самыми используемыми являются одноэлектродный и многоэлектродный методы сварки.

Одноэлектродный метод

Дуговую одноэлектродную сварку можно выполнять при питании дуги переменным либо постоянным током. Такой метод применяется при сборке конструкций, которые находятся под воздействием неподвижных нагрузок.

Предварительно необходимо подготовить поверхность. Для этого следует концы стальной арматуры очистить от различной грязи, ржавчины и пыли, это можно сделать с помощью железных щеток.

Начинается ванная сварка от одной стороны, постепенно передвигаясь ближе к центру. Выбирают правильный угол наклона для каждого положения шва в пространстве и вида стыка. От угла наклона электрода зависит дальнейшее формирование сварочной ванны. Выбрав правильный угол наклона, полости ванночки равномерно заполнятся, а основной металл прогреется.

При плавлении электрод опускают, обеспечивая создание особо короткой дуги. Металл, полностью покрывая арматуру, поднимается к верхнему краю ванночки. Таким образом сварка считается завершенной. Подгонку деталей следует произвести после того, как шов остынет.

При остановке ванной сварки требуется в обязательном порядке отбить шлак и зажечь дугу на готовом краю шва. Появится возможность надежно перекрыть место остановки и прерывания шва. Завершать шов следует посередине ванночки для предотвращения раковин и пустот. Такие места необходимо очищать от шлака и повторить эту процедуру около пяти раз.

Многоэлектродная сварка

Многоэлектродный метод сварки действует по такому же принципу, как и одноэлектродный метод. Шов лучше всего заканчивать посередине накладки.

Такой способ гарантирует высокую производительность процесса и качество выплавленного металла, уменьшение проплавления и искривления деталей, а также снижение удельного тепловложения.

Ванный стык арматуры. Технология сварки ванным способом

В основном проводится ванная сварка арматуры. Свое название она получила благодаря использованию в технологии расплавленного металлического сплава, находящегося в ограниченной концами соединяемых деталей и накладкой в виде скобы области. Это напоминает ванну, наполненную водой. Жидкий металл состоит из расплавов электрода и соединяемых концов изделий. Накладки в виде скоб используются для того, чтобы расплав не мог растекаться во время проведения сварки. Дополнительно с торцов скобы устанавливаются ограничители, обеспечивающие защиту от растекания шлаковой фракции по поверхности стержня. Скобы–накладки и ограничители производятся из низкоуглеродистых сталей. После выполнения работ они остаются в области шва. Применяют также съемные ванночки для сварки арматуры, выполненные из медных сплавов (кроме латуни и бронзы), а также керамические и графитовые. Они являются формами многоразового использования.

Выполняется сварка с помощью одного электрода или несколькими соединенными пластиной электродами (гребенкой) или электродным держателем

Ванночка для сварки арматуры

Технология позволяет стыковать горизонтально, наклонно и вертикально расположенные стержни.

При горизонтальном расположении изделий для создания ванны стальную скобу приваривают к области соединяемых арматурных стержней в месте их стыка.

Расстояние между свариваемыми торцами изделий должен составлять 1,5-2 диаметра используемых электродов с покрытием.

При соединении вертикально расположенных стержней применяют штампованную стальную форму, которую приваривают к торцу изделия, расположенного снизу. Затем производят расплавление его сечения с помощью дуги. После этого торец верхнего стержневого элемента прихватывают к расплавленому нижнему сечению и продолжают дальнейшее расплавление соединяемых частей. Происходит постепенное заполнение формы образующимся общим расплавом.

Для того, чтобы освободиться от шлака, делают отверстие в форме с помощью прожигания стенки. После проведения сварки его заваривают.

Как правильно варить арматуру ванным способом. Краткая характеристика

Ванная сварка - это способ сваривания металлических изделий, во время которого применяется приспособление с U-образной формой. У него имеется несколько наименований - ванночки или скоба накладка для сварки арматуры. Это и легло в основу названия данного способа сваривания. Части арматуры погружаются в скобу-ванночку, расплавленная сталь заполняет ее до краев. После этого металл застывает, образует шов с высокой прочностью.

Чтобы расплавленная сталь не вытекала с торцов ванночки, помещаются ограничительные элементы. А в конце сварочного процесса ванночки соединяются с арматурой и расплавленной сталью. Встречаются накладки съемного типа, которые выполняются из меди, ее сплавов, керамики, графита. Данные варианты предназначены для многократного применения.

Ванная сварка арматуры может проводиться при помощи одного или нескольких электродов. Этот способ сваривания позволяет сваривать металлические элементы в любом положении в пространстве, кроме потолочного. Размер накладки должен быть больше, чем параметры диаметра арматуры. От краев ванночки до свариваемого элемента должно быть не меньше 15 мм.

Если изделия находятся в горизонтальном расположении, то для создания ванны стальная накладка приваривается к соединяемым арматурным стержням в зоне их стыка. Во время сваривания стержней, которые находятся в вертикальном положении, применяются штампованные стальные формы. Они привариваются к торцевой области изделия, которая имеется снизу.

Ванная сварка ГОСТ. Ванная сварка арматуры ГОСТ 14098 – 2014

Сварочные работы по соединению арматурных стержней, применяемых для устройства армирования несущих железобетонных колонн, ригелей, балок и прочих конструкций могут производится различными способами, в том числе с применением методов ванной или ванно-шовной сварки . ГОСТ 14098 -2014 устанавливает конструкции, типы и геометрические параметры соединений, выполняемых при помощи контактной и дуговой электросварки.

Сварка ванным способом применяется:

- для соединения арматурных стержней большого диаметра;

- для стыков арматуры, расположенной в железобетонных конструкциях в несколько рядов;

- стыков фланцев, которые изготовлены из больших по сечению стальных полос.

Ванный способ сварки превосходно зарекомендовал себя при применении в строительстве массивных сооружений из железобетона, сложных арматурных каркасов, при возведении ответственных зданий и сооружений. Данный метод позволяет сохранить жесткостые и прочностные параметры железобетонной конструкции по всей её высоте и длине и гарантирует создание единого силового арматурного каркаса. Метод ванной сварки может применяться как для горизонтальных, так и для вертикальных соединений, что значительно упрощает процесс соединения деталей каркаса. Данный метод сварки может производится стандартными приспособлениями, применяющимися при стандартном процессе электродуговой сварке.

Главным условием обеспечения высокого качества соединений при использовании данных методов сварки является четкое совмещение стыков арматурных стержней. Использование ванной технологии подразумевает отсутствие смещений осей свариваемых стержней по отношению друг к другу. Максимальное отклонение - не более половины сечения прута. Достижение необходимой точности обеспечивается применением специальных кондукторов, которые фиксируют расположение прутов и обеспечивают неизменяемость геометрических параметров арматурных стержней в процессе сварки.

Основной принцип метода ванной сварки: в месте стыка арматурных стержней к ним приваривается стальная форма (скоба-накладка). Посредством электродуговой сварки в ней формируют ванну с металлом, находящимся в расплавленном состоянии. Торцы арматуры плавятся от высокой температуры и таким путём образовывают единую ванну материала сварочного шва. При остывании металла в ванне образуется требуемое соединение.

Перед производством сварочных работ торцы стержней и боковую поверхность тщательно зачищают, для того, чтобы удалить грязь, окалину и следы коррозии. Данные мероприятия выполняются жесткой щеткой со стальными щетинками, затем после очистки пруты размещаются соосно друг другу. Необходимо, чтобы между торцами прутов оставался зазор, размер которого составляет не более полтора диаметра арматурных прутов. При сварке швов, расположенных вертикально, роль скобы-накладки выполняет штампованная листовая форма. Её приваривают к нижнему стержню арматуры без использования присадочных материалов, одновременно производя колебательные постепенные движения (по отношению к осям стержней колебания идут перпендикулярно) электродом, и таким образом выполняют заплавление стыка вдоль всего сечения. Появляющийся излишек шлаковых масс необходимо удалять с помощью предназначенного для этого черпака. После производства данных мероприятий торец верхнего арматурного стержня стыкуют с нижним и направляют наплавленный металл в форму. Выпуск шлака происходит с помощью прожигания электродом отверстия в стенке формы. Впоследствии отверстия заваривают.