Как правильно сварить арматуру встык. Сварка встык

Как правильно сварить арматуру встык. Сварка встык

Сварка арматуры встык используется достаточно часто. На первый взгляд такое соединение может показаться ненадежным. Это действительно так, но только в том случае, если вы просто состыкуете два прутка и сварите их таким образом. Если выполнять все правильно, соединение встык может быть вполне долговечным.

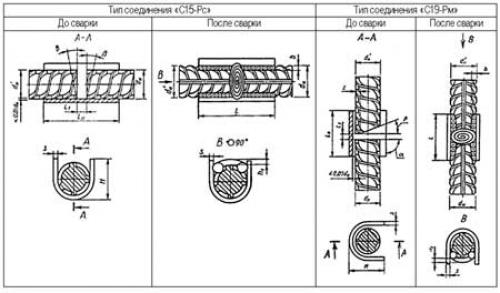

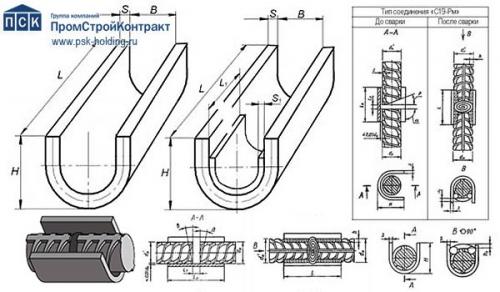

Чтобы сделать соединение встык нужно использовать специальные ванночки для сварки. Это такие u-образные металлические детали, в которые укладываются концы двух арматур и свариваются. Нужно расплавить концы двух арматур, эта процедура выполняется при большом значении тока (не менее 400 Ампер). Расплавленный металл заполняет ванночку, одновременно скрепляя оба прутка между собой. Ванночка должна быть больше толщины прутков. В идеале расстояние от арматуры до стенки ванночки должно быть не менее полутора сантиметров.

Также такой способ называют неразъемным, поскольку ванночка становится частью готового сварного соединения. Но помимо этого существуют и съемные ванночки. Они предназначены для многоразового использования.

Сварка арматуры встык (например, сварка арматуры для фундамента) может выполняться с применением одного или нескольких электродов. Для выполнения работы вам понадобится аппарат для сварки. Для этих целей можно приобрести обычный инвертор (он должен работать от сети в 220В), классический трансформатор (он должен работать от 220 или 380В), полуавтоматическое или автоматическое сварочное оборудование. Автоматическое оборудование самое передовое. Оно позволяет выполнять работу не только быстро, но еще и качественно.

Теперь пора узнать, что такое контактная стыковая сварка арматуры.

Сварка арматуры ручной дуговой сваркой. Технология ручной дуговой сварки покрытыми электродами

Технология ручной дуговой сварки включает в себя следующие операций: разделку и подготовку сварочных кромок, возбуждение сварочной дуги, перемещение электрода в время сварки, порядок наложения сварных швов в зависимости от марки материалов и конструкции сварных соединений.

Ручная дуговая сварка требует качественной подготовки кромок и прилегающий поверхности свариваемых деталей. Механическую обработку и зачистку, свариваемых деталей выполняют на станках или вручную. Свариваемые кромки зачищают до металлического блеска, не должно быть следов ржавчины, рыхлого слоя окалины грязи, масляных пятен, потому что недостаточно качественная подготовка приведет к дефектам и как следствие уменьшению прочностных характеристик сварного соединения. Обязательной зачистке подлежат свариваемые кромки и прилегающая к ним поверхность металла шириной не менее 20 мм;

Форма подготовки кромок под ручную дуговую сварку покрытыми электродами устанавливается стандартами на конструктивные элементы сварных соединений в зависимости от толщины деталей. Угол скоса кромок, притупление и зазор между соединяемыми деталями должны быть равномерными и не выходить за пределы установленных допусков.

Конструктивные элементы сварных соединений

Сборочно-подготовительные работы следует проводить в таком порядке, чтобы конструкция располагалась удобно для работы и проведения сварки в нижнем положении. Все изделия, поступающие на сборку, должна проверятся на соответствие чертежам и правильности подготовки кромок под сварку. Для предотвращения в процессе сварки деформаций сборку следует проводить на прихватках или в жестко закрепленных кондукторах. Для прихватки применяются те же электроды что и для сварки если иное не оговорено в технической документации. Длина прихваток должна быть не менее 50 мм с шагом не менее 500 мм. Для избежания дефектов в конце сварки необходимо использовать выводные планки.

Зажигание сварочный дуги производится двумя способами, сварщик касается концом покрытого электрода до поверхности свариваемого изделия, или чиркает концом электрода по поверхности металла и быстро отводит его в сторону примерно на 2-4 мм. Так возбуждается дуга. При сварке длину дуги следует поддерживать постоянной, минимально возможной, для чего сварщик подает покрытый электрод по мере его плавления. Слишком длинная дуга не обеспечивает необходимой глубины проплавления основного металла, идет чрезмерно сильное разбрызгивание металла, и плохая защита от атмосферного воздуха, в результате возможно образование недопустимых дефектов. Короткая сварочная дуга обеспечивает, мелко капельный перенос металла, покрытый электрод расплавляется равномерно процесс сварки идет более стабильно чем при длинной дуге.

Если сварочная дуга обрывается, следует зачистить место обрыва. Возобновлять сварку следует отступив от места обрыва 5 — 10 мм на ранее наплавленный валик, и тщательно заварить кратер образовавшийся в месте обрыва.

При сварке электрод нужно держать под определенным углом к свариваемым деталям. Наклон электрода зависит от пространственного положения, толщины и марки основного металла, диаметра электрода его вида и толщины покрытия.Сварку можно вести слева направо, справа налево,от себя и к себе. Независимо от направления сварки электрод должен быть наклонен к оси шва так, чтобы основной металл проплавлялся на наибольшую глубину и правильно формировался шов.

Соединение арматуры внахлест. Нахлест арматуры при вязке по СНиПу

В санитарных нормах и правилах 2003 года указаны все существующие на данный момент разновидности соединения арматурных стержней для строительства. Речь идет о механических и сварных стыковых соединениях, а также стыки несварные внахлест. Механические производят муфтами резьбового или спрессованного типа специальными агрегатами.

Сварочные осуществляются сваркой, а нахлестовые соединения классифицируются следующим образом:

- Прямые стержни, имеющие монтаж или приварку на нахлестке поперечных стержней;

- Прямые профильные периодические прутья;

- Пруты, имеющие лапки, крюки, петли (загибы).

Нахлестом соединяется арматура с диаметром не больше 40 мм. По аналогичному документу санитарных норм (ACI 318–05) допущено соединение прутов с сечением не больше 36 мм. Это ограничение обуславливается тем, что арматура большая по сечению не проходила испытаний на надежность. Это говорит об отсутствии подтверждающих данных на этот счет.

Арматура не соединяется в зоне напряжения стержней и месте концентрации нагрузки на них. Данные манипуляции допускается производить с вязальной проволокой и без нее. В последнем случае проволоку для вязки арматуры используют. Специалистами рекомендовано применение опрессованных соединений или винтовых муфт при работе с прутами диаметром больше 25 мм по причине:

- увеличения уровня безопасности конструкции (на стыках ограничен объем бетона);

- снижения финансовых затрат на армирование (нахлесты обычно нуждаются в немалом перерасходе арматуры – до 20-25 %).

Дистанция между арматурными прутками внахлест в направлении горизонтально и вертикально должна составлять от 25 мм и более. При соблюдении данного условия появляется возможность беспрепятственного проникновения бетона в «проблемные» зоны каркаса. Для арматурных стержней более 25 мм лучше сделать подбор величины рекомендованной дистанции, аналогичной сечению стержней. Наибольшим расстоянием между стержнями для армирования по ширине ленты фундамента считается до 8 сечений арматуры.

В случаях использования вязальной проволоки дистанция между прутками часто равна нулю по причине высоты выступов профилей. Причем наибольшим расстоянием между армирующими элементами будет являться то, что составляет не больше 4-ех диаметров арматурных прутьев. Расстояние же между стыковыми парами рядом друг с другом при нахлесте будет не менее 30 мм (ниже 2-ух диаметров прутков).

Сварка арматурой вместо электрода. Технология сварки ванным способом

В основном проводится ванная сварка арматуры. Свое название она получила благодаря использованию в технологии расплавленного металлического сплава, находящегося в ограниченной концами соединяемых деталей и накладкой в виде скобы области. Это напоминает ванну, наполненную водой. Жидкий металл состоит из расплавов электрода и соединяемых концов изделий. Накладки в виде скоб используются для того, чтобы расплав не мог растекаться во время проведения сварки. Дополнительно с торцов скобы устанавливаются ограничители, обеспечивающие защиту от растекания шлаковой фракции по поверхности стержня. Скобы–накладки и ограничители производятся из низкоуглеродистых сталей. После выполнения работ они остаются в области шва. Применяют также съемные ванночки для сварки арматуры, выполненные из медных сплавов (кроме латуни и бронзы), а также керамические и графитовые. Они являются формами многоразового использования.

Выполняется сварка с помощью одного электрода или несколькими соединенными пластиной электродами (гребенкой) или электродным держателем

Ванночка для сварки арматуры

Технология позволяет стыковать горизонтально, наклонно и вертикально расположенные стержни.

При горизонтальном расположении изделий для создания ванны стальную скобу приваривают к области соединяемых арматурных стержней в месте их стыка.

Расстояние между свариваемыми торцами изделий должен составлять 1,5-2 диаметра используемых электродов с покрытием.

При соединении вертикально расположенных стержней применяют штампованную стальную форму, которую приваривают к торцу изделия, расположенного снизу. Затем производят расплавление его сечения с помощью дуги. После этого торец верхнего стержневого элемента прихватывают к расплавленому нижнему сечению и продолжают дальнейшее расплавление соединяемых частей. Происходит постепенное заполнение формы образующимся общим расплавом.

Для того, чтобы освободиться от шлака, делают отверстие в форме с помощью прожигания стенки. После проведения сварки его заваривают.

Сварка арматурой вместо электрода. Технология сварки ванным способом

В основном проводится ванная сварка арматуры. Свое название она получила благодаря использованию в технологии расплавленного металлического сплава, находящегося в ограниченной концами соединяемых деталей и накладкой в виде скобы области. Это напоминает ванну, наполненную водой.

Жидкий металл состоит из расплавов электрода и соединяемых концов изделий. Накладки в виде скоб используются для того, чтобы расплав не мог растекаться во время проведения сварки. Дополнительно с торцов скобы устанавливаются ограничители, обеспечивающие защиту от растекания шлаковой фракции по поверхности стержня.

Скобы–накладки и ограничители производятся из низкоуглеродистых сталей. После выполнения работ они остаются в области шва. Применяют также съемные ванночки для сварки арматуры, выполненные из медных сплавов (кроме латуни и бронзы), а также керамические и графитовые. Они являются формами многоразового использования.

Выполняется сварка с помощью одного электрода или нескольких соединенных пластиной электродами (гребенкой) или электродным держателем.

Ванночка для сварки арматуры

Технология позволяет стыковать горизонтально, наклонно и вертикально расположенные стержни.

При горизонтальном расположении изделий для создания ванны стальную скобу приваривают к области соединяемых арматурных стержней в месте их стыка.

Расстояние между свариваемыми торцами изделий должно составлять 1,5-2 диаметра используемых электродов с покрытием.